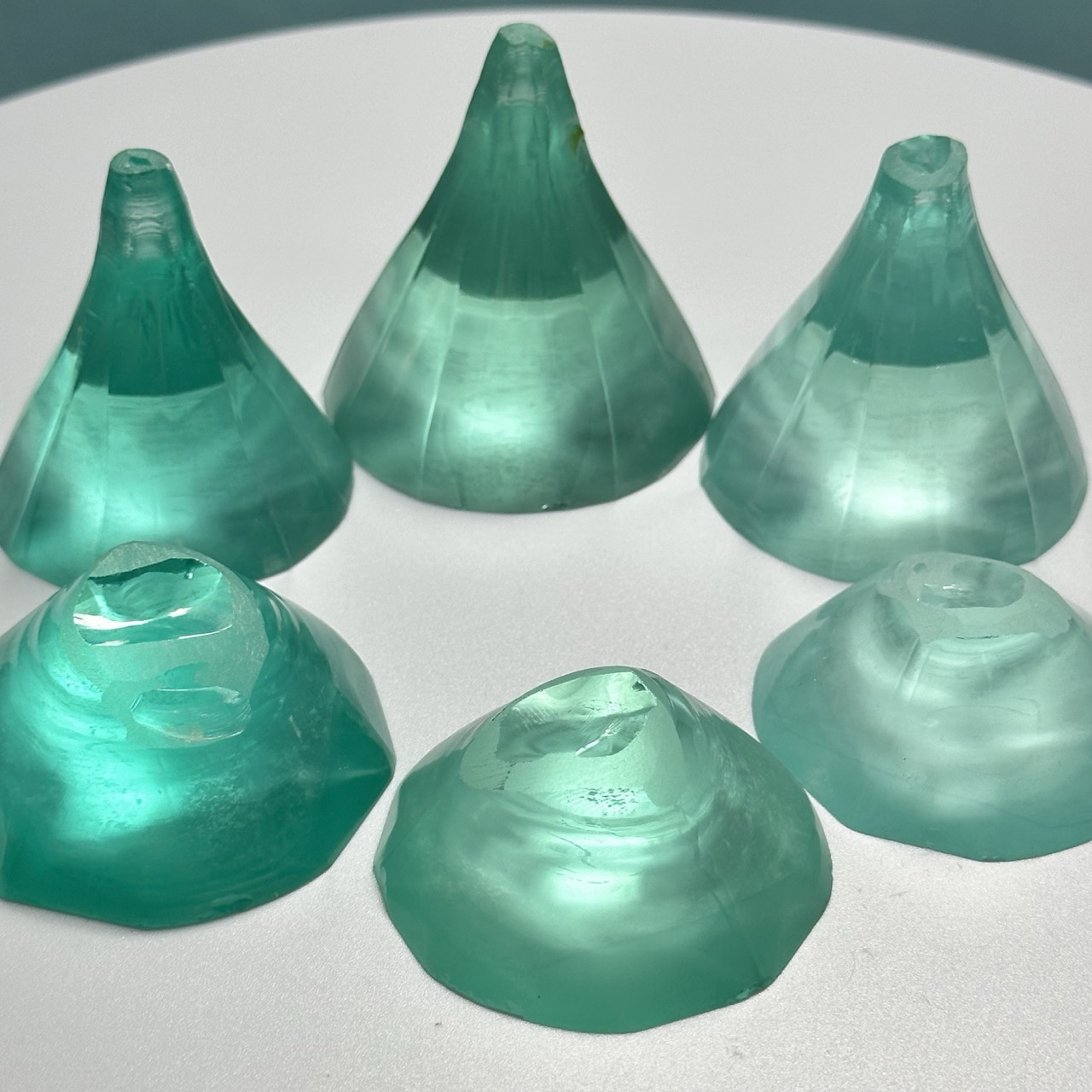

സിലിക്കൺ കാർബൈഡ് ഡയമണ്ട് വയർ കട്ടിംഗ് മെഷീൻ 4/6/8/12 ഇഞ്ച് SiC ഇൻഗോട്ട് പ്രോസസ്സിംഗ്

പ്രവർത്തന തത്വം:

1. ഇങ്കോട്ട് ഫിക്സേഷൻ: സ്ഥാന കൃത്യത (± 0.02mm) ഉറപ്പാക്കാൻ ഫിക്സ്ചർ വഴി കട്ടിംഗ് പ്ലാറ്റ്ഫോമിൽ SiC ഇങ്കോട്ട് (4H/6H-SiC) ഉറപ്പിച്ചിരിക്കുന്നു.

2. ഡയമണ്ട് ലൈൻ ചലനം: ഡയമണ്ട് ലൈൻ (ഉപരിതലത്തിലെ ഇലക്ട്രോപ്ലേറ്റ് ചെയ്ത വജ്ര കണികകൾ) ഹൈ-സ്പീഡ് സർക്കുലേഷനായി ഗൈഡ് വീൽ സിസ്റ്റം വഴി നയിക്കപ്പെടുന്നു (ലൈൻ വേഗത 10~30m/s).

3. കട്ടിംഗ് ഫീഡ്: ഇൻഗോട്ട് നിശ്ചിത ദിശയിൽ നൽകുന്നു, കൂടാതെ ഡയമണ്ട് ലൈൻ ഒന്നിലധികം സമാന്തര വരകൾ (100~500 വരകൾ) ഉപയോഗിച്ച് ഒരേസമയം മുറിച്ച് ഒന്നിലധികം വേഫറുകൾ ഉണ്ടാക്കുന്നു.

4. കൂളിംഗും ചിപ്പ് നീക്കം ചെയ്യലും: ചൂട് കേടുപാടുകൾ കുറയ്ക്കുന്നതിനും ചിപ്പുകൾ നീക്കം ചെയ്യുന്നതിനും കട്ടിംഗ് ഏരിയയിൽ കൂളന്റ് (ഡീയോണൈസ്ഡ് വെള്ളം + അഡിറ്റീവുകൾ) തളിക്കുക.

പ്രധാന പാരാമീറ്ററുകൾ:

1. കട്ടിംഗ് വേഗത: 0.2~1.0mm/min (SiC യുടെ ക്രിസ്റ്റൽ ദിശയും കനവും അനുസരിച്ച്).

2. ലൈൻ ടെൻഷൻ: 20~50N (ലൈൻ തകർക്കാൻ വളരെ എളുപ്പമാണ്, കട്ടിംഗ് കൃത്യതയെ വളരെ കുറവാണ് ബാധിക്കുന്നത്).

3.വേഫർ കനം: സ്റ്റാൻഡേർഡ് 350~500μm, വേഫർ 100μm വരെ എത്താം.

പ്രധാന സവിശേഷതകൾ:

(1) കട്ടിംഗ് കൃത്യത

കനം സഹിഷ്ണുത: ±5μm (@350μm വേഫർ), പരമ്പരാഗത മോർട്ടാർ കട്ടിംഗിനേക്കാൾ (±20μm) മികച്ചത്.

ഉപരിതല പരുക്കൻത: Ra<0.5μm (തുടർന്നുള്ള പ്രോസസ്സിംഗിന്റെ അളവ് കുറയ്ക്കുന്നതിന് അധിക ഗ്രൈൻഡിംഗ് ആവശ്യമില്ല).

വാർപേജ്: <10μm (തുടർന്നുള്ള മിനുക്കുപണിയുടെ ബുദ്ധിമുട്ട് കുറയ്ക്കുക).

(2) പ്രോസസ്സിംഗ് കാര്യക്ഷമത

മൾട്ടി-ലൈൻ കട്ടിംഗ്: ഒരു സമയം 100 ~ 500 കഷണങ്ങൾ മുറിക്കുക, ഉൽപാദന ശേഷി 3 ~ 5 മടങ്ങ് വർദ്ധിപ്പിക്കുക (വേഴ്സസ്. സിംഗിൾ ലൈൻ കട്ട്).

ലൈൻ ലൈഫ്: ഡയമണ്ട് ലൈനിന് 100~300km SiC കുറയ്ക്കാൻ കഴിയും (ഇങ്കോട്ട് കാഠിന്യത്തെയും പ്രോസസ് ഒപ്റ്റിമൈസേഷനെയും ആശ്രയിച്ച്).

(3) കുറഞ്ഞ നാശനഷ്ട പ്രോസസ്സിംഗ്

അരികിലെ പൊട്ടൽ: 15μm ൽ താഴെ (പരമ്പരാഗത കട്ടിംഗ് >50μm), വേഫർ വിളവ് മെച്ചപ്പെടുത്തുക.

ഉപരിതല കേടുപാടുകൾ: <5μm (പോളിഷിംഗ് നീക്കം കുറയ്ക്കുക).

(4) പരിസ്ഥിതി സംരക്ഷണവും സമ്പദ്വ്യവസ്ഥയും

മോർട്ടാർ മലിനീകരണമില്ല: മോർട്ടാർ കട്ടിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ മാലിന്യ ദ്രാവക നിർമാർജന ചെലവ് കുറയുന്നു.

മെറ്റീരിയൽ ഉപയോഗം: നഷ്ടം കുറയ്ക്കൽ <100μm/ കട്ടർ, SiC അസംസ്കൃത വസ്തുക്കൾ ലാഭിക്കൽ.

കട്ടിംഗ് ഇഫക്റ്റ്:

1. വേഫർ ഗുണനിലവാരം: ഉപരിതലത്തിൽ മാക്രോസ്കോപ്പിക് വിള്ളലുകൾ ഇല്ല, കുറച്ച് സൂക്ഷ്മ വൈകല്യങ്ങൾ (നിയന്ത്രിത ഡിസ്ലോക്കേഷൻ എക്സ്റ്റൻഷൻ). റഫ് പോളിഷിംഗ് ലിങ്കിൽ നേരിട്ട് പ്രവേശിക്കാനും പ്രക്രിയയുടെ ദൈർഘ്യം കുറയ്ക്കാനും കഴിയും.

2. സ്ഥിരത: ബാച്ചിലെ വേഫറിന്റെ കനം വ്യതിയാനം <±3% ആണ്, ഇത് ഓട്ടോമേറ്റഡ് ഉൽപ്പാദനത്തിന് അനുയോജ്യമാണ്.

3. പ്രയോഗക്ഷമത: ചാലക/സെമി-ഇൻസുലേറ്റഡ് തരവുമായി പൊരുത്തപ്പെടുന്ന 4H/6H-SiC ഇൻഗോട്ട് കട്ടിംഗിനെ പിന്തുണയ്ക്കുക.

സാങ്കേതിക സ്പെസിഫിക്കേഷൻ:

| സ്പെസിഫിക്കേഷൻ | വിശദാംശങ്ങൾ |

| അളവുകൾ (L × W × H) | 2500x2300x2500 അല്ലെങ്കിൽ ഇഷ്ടാനുസൃതമാക്കുക |

| പ്രോസസ്സിംഗ് മെറ്റീരിയൽ വലുപ്പ പരിധി | 4, 6, 8, 10, 12 ഇഞ്ച് സിലിക്കൺ കാർബൈഡ് |

| ഉപരിതല പരുക്കൻത | റാ≤0.3u |

| ശരാശരി കട്ടിംഗ് വേഗത | 0.3 മിമി/മിനിറ്റ് |

| ഭാരം | 5.5 ടൺ |

| കട്ടിംഗ് പ്രക്രിയ ക്രമീകരണ ഘട്ടങ്ങൾ | ≤30 പടികൾ |

| ഉപകരണ ശബ്ദം | ≤80 ഡിബി |

| സ്റ്റീൽ വയർ ടെൻഷൻ | 0~110N (0.25 വയർ ടെൻഷൻ 45N ആണ്) |

| സ്റ്റീൽ വയർ വേഗത | 0~30മീ/സെ |

| മൊത്തം പവർ | 50 കിലോവാട്ട് |

| ഡയമണ്ട് വയർ വ്യാസം | ≥0.18 മിമി |

| അവസാന ഫ്ലാറ്റ്നെസ് | ≤0.05 മിമി |

| കട്ടിംഗ്, ബ്രേക്കിംഗ് നിരക്ക് | ≤1% (മനുഷ്യ കാരണങ്ങൾ, സിലിക്കൺ മെറ്റീരിയൽ, ലൈൻ, അറ്റകുറ്റപ്പണികൾ, മറ്റ് കാരണങ്ങൾ എന്നിവ ഒഴികെ) |

എക്സ്.കെ.എച്ച് സേവനങ്ങൾ:

ഉയർന്ന വിളവ് (> 95%), കുറഞ്ഞ ചെലവിൽ SiC വേഫർ മാസ് പ്രൊഡക്ഷൻ എന്നിവ നേടാൻ ഉപഭോക്താക്കളെ സഹായിക്കുന്നതിന്, ഉപകരണ തിരഞ്ഞെടുപ്പ് (വയർ വ്യാസം/വയർ വേഗത പൊരുത്തപ്പെടുത്തൽ), പ്രോസസ് ഡെവലപ്മെന്റ് (കട്ടിംഗ് പാരാമീറ്റർ ഒപ്റ്റിമൈസേഷൻ), കൺസ്യൂമബിൾസ് സപ്ലൈ (ഡയമണ്ട് വയർ, ഗൈഡ് വീൽ), വിൽപ്പനാനന്തര പിന്തുണ (ഉപകരണ പരിപാലനം, കട്ടിംഗ് ഗുണനിലവാര വിശകലനം) എന്നിവയുൾപ്പെടെ സിലിക്കൺ കാർബൈഡ് ഡയമണ്ട് വയർ കട്ടിംഗ് മെഷീനിന്റെ മുഴുവൻ പ്രോസസ് സേവനവും XKH നൽകുന്നു. 4-8 ആഴ്ച ലീഡ് സമയത്തോടെ ഇഷ്ടാനുസൃതമാക്കിയ അപ്ഗ്രേഡുകളും (അൾട്രാ-തിൻ കട്ടിംഗ്, ഓട്ടോമേറ്റഡ് ലോഡിംഗ്, അൺലോഡിംഗ് പോലുള്ളവ) ഇത് വാഗ്ദാനം ചെയ്യുന്നു.

വിശദമായ ഡയഗ്രം